|

|

Préparation carbone !

Cette préparation a été effectuée par Denis COLLE

(alias Tartempion/Tartemuche).mai 2003 |

|

|

Présentation

Comme

je l'ai dit dans un autre article sur Kweb, je suis passionné

de bricolage dans

tous les sens du terme et le modélisme TT permet en partie d'assouvir cette

passion.

Mon fils étant le pilote et moi le mécano.

Nous

avons débuté avec un MP6 sport qui à la longue n'était plus

tellement sport car j'ai

fait beaucoup d'améliorations dessus.

Ensuite, en septembre 2002, nous avons fait l'acquisition du

MP7.5 KANAI II.

La voiture : Visible en détail rubrique

Champion de Kweb

Ayant

trouvé à acheter des plaques de carbone à un prix très compétitif,

j'ai décidé de me lancer dans la réalisation d'un maximum de

pièces carbones pour ces deux voitures.

Je

vais, par cet article, vous présenter ma manière de procéder.

Je ne prétends pas détenir la bonne solution mais en tout

cas elle permet à moindre coût d'obtenir des pièces dont la

qualité et le rendu esthétique (ça compte aussi) sont tout à

fait corrects. A vous de voir ...

La matière première

Les plaques de carbone en ma

possession sont un peu particulières. C'est du carbone dit technique,

relativement brut, c'est à dire qui n'a pas le rendu totalement lisse et

brillant des pièces achetées dans le commerce. En conséquence, il faut, mais ça

dépend des goûts, le vernir après usinage pour s'approcher du rendu

professionnel. Ces plaques sont réalisées

en plusieurs plis de carbone croisées (environ 3 plis par mm d'épaisseur) et

pressées à

chaud en étuve à environ 150° (c'est du carbone de chez carbone !).

J'ai reçu les plaques brutes et je les

ai vernies après usinage. Les plaques font environ

38 x 16 cm pour 26 Euros. Je les ai achetées en 2.2, 3.5 et 4 mm d'épaisseur.

Avec ces surfaces et ces épaisseurs, il y a de quoi faire plusieurs voitures !

Pour présenter ma méthode et

faire des photos, j'ai refait le support AR du MP 7,5.

C'est en effet une pièce intéressante pour la démonstration visée. Par

contre, la plaque

de carbone utilisée avait été vernie avant usinage avec un restant de

vernis. |

|

|

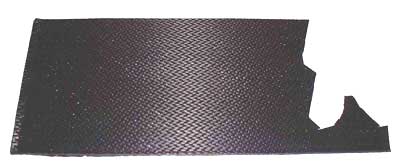

La

plaque en épaisseur 3,5 mm. |

|

|

La

plaque en épaisseur 2,2 mm. |

|

Les outils nécessaires |

|

|

La mini perceuse

En

fait, c'est une mini perceuse de marque Black et Decker

directement branchée sur secteur 220 V et avec vitesse variable

(de 8000 à 27000 t/min ) qui est parfaite pour ce genre de

travail car elle dispose d’un fort couple. Il faut utiliser le disque

de type armé de fibre de verre renforcée car il est incassable

et ne s'use pratiquement pas. C'est vraiment le disque à posséder

dès qu'il s'agit de découper des matériaux non métalliques

!

|

|

|

Pour "manger" la

matière pour faire les lumières dans les pièces, j'ai utilisé

une fraise carbone.

Pour ceux qui ont la "chance"

d'aller voir le dentiste, demandez lui les fraises qui sont usées

(pour lui). Pour vous, elles peuvent encore faire un petit peu de

bruit mais cette fois pour votre plaisir. Il en existe de différentes

formes et sont hyper solides. Continuez quand même à vous laver

les dents. Rassurez-vous la mienne ne vient pas de mon dentiste.

|

|

|

Les limes

Un assortiment de limes de

différentes tailles et formes pour s'adapter à tous les

contours des pièces. Prendre de préférence des limes à

denture fine pour un bon état de surface.

Lime plate, triangulaire,

ronde, carrée et demi-ronde. J'ai acheté un lot dans un magasin

de bricolage. Ce n'est pas du premier choix (vu le prix) mais

pour ce qui est à faire, ça va très bien.

|

|

|

La grosse perceuse

Une perceuse de type

sensitive : Cela permet de faire des trous parfaitement

perpendiculaires à la plaque. Il s'agit bien de faire des pièces

de qualité comme les pros et pas de l'à peu près ! En fait

j'ai fait l'acquisition récente d'une perceuse à colonne (dans

le même magasin de bricolage que les limes) pour la somme

d'environ 60 Euros. Là encore, ce n'est pas du matériel pro

mais pour le non pro c'est amplement suffisant. Je m'en suis

servi pour faire la pièce des différentes photos à titre

d'exemple. Il faut bien entendu utiliser des forêts neufs ou

bien affûtés.

|

|

|

Toutes les pièces des deux

voitures MP6 et MP7,5 ont été faites avec une perceuse plus

simple mais aussi tout à fait adaptée. |

|

Venons en à La méthode

Phase 1

|

|

|

Le découpage grossier

(temps 2 min environ)

Tout d'abord, il faut découper

grossièrement la plaque (choisie de la bonne épaisseur) au

contour de la pièce en laissant au minimum environ 5 mm de marge.

Pour ce faire j'ai utilisé un feutre pour contourner la pièce

d'origine. Avec la disqueuse, on pratique par coupe en lignes

droites successives. La découpe du carbone avec cet outil, c'est

comme couper le beurre et je ne mens pas. En même temps, il faut

une personne qui aspire la poussière avec un aspirateur. |

|

|

Ainsi, on arrive à grosso

modo ce type de découpe. Moi, je tiens le carbone et la

disqueuse à la main en prenant appui sur un établi. A vous de

voir la meilleure méthode à prendre. Le fait de tenir la pièce

à la main offre de la souplesse (amortissement) en cas de

coincement du disque.

Bon, on ne peut pas encore

le placer sur la voiture mais patience ...

|

|

Phase 2 |

|

|

Le perçage

(temps

5 min environ)

Ensuite, vient l'étape du

perçage avec la perceuse sensitive. Généralement toutes les pièces

comportent plusieurs trous. J'utilise la pièce d'origine comme

guide de perçage. Tout d'abord, je perce un des trous (du bon

diamètre) sur une partie la plus périphérique possible (par

exemple une des oreilles sur un support d'amortisseur). La plaque

de carbone est alors tenue à la main ou avec une pince étau ou

... Ce trou étant fait, je serre fortement les deux plaques (carbone

et original) avec un boulon du diamètre adéquat en interposant

des rondelles pour ne pas "blesser" les pièces.

|

|

|

Ensuite, il suffit de faire

un deuxième trou (toujours du bon diamètre) le plus éloigné

du précédent (mais quand même sur les plaques). Ainsi en éloignant

les trous, on diminue les erreurs de positionnement. Là encore,

je fixe fortement les deux plaques. Ensuite vous avez en main

deux plaques intimement solidaires. Il reste ensuite à percer

tous les autres trous. Avec cette méthode, je suis même arrivé

à faire les trous des supports d'amortisseurs que se chevauchent

(2 rangée de 4 trous sur chaque oreille !).

Pour réaliser les évidements,

je perce des trous aux quatre coins et commence à "manger"

la matière au centre. |

|

Phase 3 |

|

|

Le

meulage grossier

(temps 5 min environ)

Pour cette opération,

j'utilise la mini disqueuse toujours avec le même disque époxy.

Je tiens le couple de pièces (carbone + original vissés) d'une

main avec l'autre main la disqueuse et je contourne la pièce en enlevant le plus

possible de carbone mais en en laissant un tout petit peu.

|

|

|

On arrive ainsi proche de la

pièce définitive

à environ 2 mm près.

Avec cette méthode, il y a beaucoup de poussière qui s'envole.

Ouf, il y a l'aspirateur ! |

|

Phase 4 |

|

|

Le

meulage fin

(temps 30 min à 1 H environ)

Nous arrivons à la phase de

finition. Elle s'effectue à la main avec les limes du profil adéquat.

Le couple de pièces est fixé dans un étau en interposant une

couche de protection pour ne pas les abîmer (par exemple du

carton ou du plastique). Là, il faut y aller doucement en

restant toujours perpendiculaire à la pièce pour faire un bord

franc et ne pas abîmer la pièce originale ou du moins le moins

possible. Même le limage n'est pas anodin car on a vite fait

d'avoir un mouvement en forme de bascule, ce qu'il ne faut pas.

|

|

|

Dans certaine partie, il est

possible de laisser 0,5 mm de marge voire plus par rapport à l'original à

partir du moment où cela ne gênera pas le montage. C'est le cas du

pourtour des oreilles du support. Par contre, pour la partie inférieure

qui enjambe la cellule, il faut être pile poil ! |

|

|

En y allant doucement on arrive

sans problème à ce résultat. |

|

Phase 5 |

|

|

La

protection des pièces

(temps 2 min environ)

La plaque de carbone est

constituée de plusieurs couches de carbone croisées. Après

l'usinage, les bords sont relativement poreux et risquent de s'écailler,

de se délamelliser, voire de blesser le bricoleur par des échardes.

En conséquence, je dépose une fine couche de colle

cyanoacrylate liquide. Elle s'insinue en profondeur et colle

l'ensemble. Bien entendu prendre les précautions d'usage pour

l'utilisation de la cyano. Ne pas oublier de faire aussi les

trous. J'utilise un coton tige pour le pourtour et un cure dent

pour les trous. Ensuite, il n'y a plus de problème pour tripoter

les pièces. |

|

Phase 6 |

|

|

La

finition

Ca y est, la pièce est

totalement terminée. A comparer avec la pièce d'origine. Au jeu

des erreurs, vous remarquerez que la partie centrale est plus

large en carbone qu'en alu. J'ai estimé que cela donnerait plus

de rigidité.

|

|

|

Comme je l'ai dit au début de

l'article, j'ai verni les pièces pour leur donner un certain look. Après

avoir utilisé du vitrificateur, du vernis normal, du vernis auto en bombe,

j'ai finalement opté pour du vernis à doubles composantes (vernis +

durcisseur) qui résiste un peu mieux au carburant ! ! . Je l'ai acheté à

un carrossier en petite quantité car il ne se trouve pas dans les magasins

courant mais uniquement pour les pros et donc en grosse quantité. |

|

|

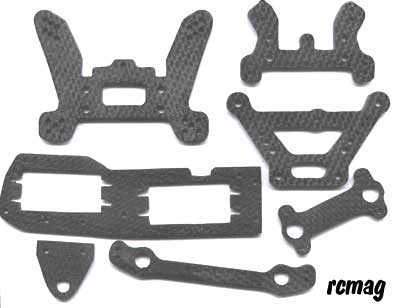

Voici toutes les pièces que

j'ai réalisées

pour le MP 6. Tout est en carbone sauf les

bavettes et les renforts AV et AR. |

|

|

Voici toutes les pièces que j'ai

réalisées

pour le MP 7,5.

Tout est en carbone sauf les

bavettes. |

|

Gain de poids

Pour les pièces hors

renforts : gain de poids de 50 g sur les 82 g d'origine.

Pour les renforts pas de

gain mais super rigidité. Je pense que je pourrais encore alléger

mais je ne préfère pas trop aller aux limites.

Sur le MP6, nous avons roulé

toute la saison (course de ligue 1, masters, et championnat

espoir). Pas de problème ; absolument pas de casse.

Sur le MP7, nous n'avons

fait que la dernière course de ligue (le fiston a terminé 2éme

en espoir) et quelques entraînements vite arrêtés avec

l'automne. Nous avons eu un pliage du renfort AV que j'avais fait

initialement en épaisseur 3,5. En fait, il ne s'est pas complètement

cassé mais avait légèrement plié (plusieurs couches de

carbone se sont sans doute cassées sur un côté mais il tenait

encore très bien.

En fait, contrairement au MP6,

le renfort AV du MP 7,5 est beaucoup plus proéminent et

fortement exposé aux chocs, contrairement à celui AR qui est

protégé par l'aileron. Maintenant, je l'ai passé en épaisseur

4,2 mm ... on verra bien !

Depuis, nous avons participé

à plusieurs courses (Marmousets, Paray et Sens) et nous n'avons

rien cassé ni plié !

|

|

Cas particulier des

renforts

|

|

|

En fait, pour ces

pièces, il m'a fallu beaucoup plus de travail car je ne suis pas

parti d'une pièce existante à copier.

J'ai tout d'abord

schtroumpfé un gabarit en carton. Ensuite, j'ai schtroumpfé

deux pièces identiques dans la plaque de carbone de 3,5 mm (phase

1). Ensuite, je les ai schtroumpfées ensemble avec de la cyano

et schtroumpfées fortement dans un étau. On schtroumpfe à ça.

|

|

Après, il faut

schtroumpfer comme

dans les phases 3 et 4. Ensuite, il faut schtroumpfer en sorte de

stroumfer un pied bien plan qui schtroumpfe après de référence.

Puis, quand c'est schtroumpfé, je schtroumpfe des trous que je

schtroumpfe à 3 avec un taraud. Dans ces trous, je schtroumpfe

des vis chc (vis six pans creux sans tête). Ces vis

schtroumpfent les deux plaques de se schtroumpfer en

schtroumpfant. Il faut schtroumpfer ces vis judicieusement à

proximité des vis de fixation sur le châssis. On ne les

schtroumpfe pas car elles sont schtroumpfées de poussière de

carbone schtroumpfée à la cyano. On n'y schtroumpfe que du feu

!

Ensuite, on

schtroumpfe aux phases 2, puis 5 et enfin 6.

|

|

Autre réalisation |

|

|

|

|

|

Pour le fun, mon fils ayant

vu au Masters le banc de remplissage des amortisseurs de YUCHI

KANAI, il m'a demandé d'en faire un en carbone. Le voici. Il est

entièrement démontable et tient avec deux élastiques qui

assurent la tension et le blocage des pièces. Les plaques sont

en 2 mm d'épaisseur. Le carbone n'est pas aussi pur et aussi

solide que pour les pièces de la voiture. C'est plutôt de l'époxy

avec deux couches de carbone sur chaque face. Préalablement, il

a fallu dessiner le plan des pièces pour qu'elles s'emboîtent

parfaitement et que l'ensemble soit montable et donc aussi démontable

pour tenir moins de place dans les caisses. |

|

PRECAUTIONS A PRENDRE

A priori

tout semble simple mais ce n'est pas si évident que ça pour celui qui n'est pas

trop habile. A vous de voir. Par contre, il ne faut pas oublier de prendre

quelques précautions en matière de sécurité du travail. La vie coûte plus chère

que les pièces de carbone !

1 - pendant toutes les opérations, il

faut aspirer en permanence les poussières de carbone notamment

lors des meulages avec la disqueuse. En effet les particules de

carbone sont très très fines et partent en nuage. Un bon

aspirateur tenu par une tierce personne fait très bien l'affaire.

Même si le corps humain est fait d'environ 15 Kg de carbone en

moyenne sous différentes formes, ce n'est pas une raison pour

l'absorber par les poumons !

2 - On peut rajouter un

masque anti-poussière

3 - Eviter aussi de mettre ses yeux trop

près du disque abrasif et porter des lunettes de meulage. Même

si le disque est incassable, il vaut mieux être prudent,

4 - Pour la cyano, attention aux doigts

(ça colle bien),

5

- éviter de passer le doigt sur la tranche des plaques juste après usinage. Dans

certains cas, des échardes partent et je peux dire que c'est très difficile

de les enlever (j'ai cotisé !).

|

|

|

Attention à la

poussière de carbone. !!!

Bon là, je

déconne un tantinet. Mais c'est ce qui peut arriver si on n'aspire pas !

sans parler de la propreté de l'atelier ... |

|

Conclusion

Vous voyez les résultats

obtenus. Vous pouvez aussi l'observer sur la voiture à la

rubrique champion sur ce site. Je pense que le résultat est très

bien et quel plaisir de faire soi-même. Bien entendu,

actuellement, il existe des pièces carbone dans le commerce mais

pas les renforts, na !

La méthode décrite

fonctionne parfaitement avec les pièces planes. Par contre, pour

les pièces courbes, genre les bavettes, il faut avoir les pièces

thermoformées et là, il faut des outils adaptés et ça dépasse

amplement le bricoleur de base.

Je pense avoir avec cet

article montré que c'était quand même accessible à un bon

bricoleur. Je pense aussi avoir démystifié le sujet et que

maintenant on ne verra plus dans les forums certain dire que

c'est très difficile, que c'est dur comme du béton, que les forêts

s'usent vite, que ... De toutes façons tous les outils s'usent

et tous ceux que j'ai utilisés ne coûtent pas la "peau des

fesses" ! ! mais en plus, ils ne s'usent pas plus qu'en

travaillant de l'alu. Ah oui, au fait je fais aussi des pièces

en alu avec pratiquement la même méthode ! Mais c'est la scie

à métaux et les mains comme moteur qui remplacent la disqueuse.

En fait, le plus difficile

est de trouver la matière première (plaque de carbone) à un

prix abordable.

|

|

|

Les

bricoleurs

(Tartempion père et

fils)

Voici donc le binôme

Coté face ... |

|

Coté pile ...

Vous remarquerez

notre appartenance à

ARC 14. Mon fils "pilote" et moi,

licencié "ramasseur de voitures". Merci au président

du club Nicolas Lazareff qui cette année, avec le prix de la

licence, a offert aux adhérents un tee-shirt et une casquette au

logo du club ! |

|

Comme je suis en train de

terminer mon article en regardant la remise des victoires de la

musique à la télé, je vais remercier les plaques de carbone

pour leur "tendresse",

Black et Decker et disque

epoxy pour leur efficacité.

Mon épouse remercie

l'aspirateur.

Et

nous on remercie Tartempion ! Et

nous on remercie Tartempion !

Vous pouvez retrouver

Tartempion sur le

Kforum

et la voiture du Team rubrique Champions de

Kweb |

|

Texte et photos de

Tartempion / Mise en page Tractoricou |

|

Kweb sur

Kyosho.fr |